За почти сорокалетнюю историю существования птицефабрика «Рефтинская» пережила множество взлетов и падений. Сейчас предприятие, по сути, находится на переломе исторических для всего отечественного птицеводства эпох. Как отмечает генеральный директор Александр Засыпкин, вступивший в должность в 2017 году, за последнее десятилетие в отрасли произошли революционные изменения.

«Если раньше нужно было 60 дней, чтобы вырастить бройлера, то сегодняшние технологии и корма позволяют птенцам набрать необходимый вес за 38 дней, – поясняет руководитель предприятия. – Кроме того, с начала тысячелетия открылось множество новых птицефабрик, и птица из дефицитного товара стала профицитным. Маржинальность тушек упала в разы. Соответственно, нам приходится полностью пересматривать подходы к работе. В 2012 году была разработана стратегия повышения объемов производства, но на сегодняшний день она утратила актуальность, поскольку в нынешних условиях только за счет увеличения производимого мяса невозможно сделать предприятие доходным. Поэтому нам пришлось пересмотреть свои планы».

Глубокая переработка и маркетинг

Чтобы сделать птицефабрику прибыльной, руководство работает по нескольким направлениям. Во-первых, это изменение структуры производства. Если в 2017 году на долю тушек приходилось 70% объема производства, то сейчас их доля сократилась до 53%, соответственно, доля продуктов глубокой переработки выросла до 47%. В планах «Рефтинской» – увеличить долю переработки до 70%.

Во-вторых, птицефабрика активно работает над продвижением продукции. Осенью прошлого года «Рефтинская» произвела ребрендинг. У компании появился новый логотип.

«Когда-то прежний бренд был узнаваем, но когда полки завалены продукцией конкурентов, надо как-то выделяться, – рассказывает Александр Засыпкин. – Для этого мы обратились к компании, у которой уже был опыт работы с предприятиями птицепрома. С учетом лояльности потребителей к бренду «Рефтинская» мы решили, что на упаковке должно остаться это название».

По словам Александра Засыпкина, ребрендинг уже принес свои плоды:

«По данным маркетологов, узнаваемость нашей продукции составляет 78%. Подавляющее большинство опрошенных потребителей знают цвета и логотип «Рефтинской».

Принципы японского автогиганта на службе уральского птицепрома

Помимо увеличения доходов от продажи производимой продукции руководство «Рефтинской» работает над снижением расходов. Главным направлением данной работы является повышение производительности труда. Птицефабрика – первое из предприятий региона, которое стало участником национального проекта «Производительность труда и поддержка занятости» и получило помощь Федерального центра компетенций.

В начале июля Александр Засыпкин принял участие в форуме «Производство 360» в Нижнем Новгороде, в рамках которого обсуждались актуальные вопросы реализации национального проекта. В число спикеров этого статусного мероприятия вошли первый заместитель руководителя администрации президента Сергей Кириенко, министр экономического развития России Максим Орешкин, губернатор Нижегородской области Глеб Никитин, генеральный директор Федерального центра компетенций в сфере производительности труда Николай Соломон и другие высокопоставленные лица.

В рамках форума генеральный директор «Рефтинской» в том числе принял участие в обучении.

«Показателен такой момент: когда участников форума попросили написать свои ассоциации со словосочетанием «производительность труда», наиболее популярными оказались такие варианты, как «увольнение» и «уменьшение заработной платы», – рассказывает Александр Засыпкин. – То есть среди большинства работников всегда существуют опасения относительно любых оптимизационных процессов, соответственно, нам, руководителям предприятий, необходимо работать так, чтобы это отношение менялось в лучшую сторону».

По отношению к птицефабрике разговоры о сокращении персонала и уменьшении зарплаты неприменимы. По словам заместителя генерального директора по управлению персоналом Анны Марениной, предприятие, напротив, испытывает необходимость в кадрах.

«Поскольку наше предприятие заключило контракт на поставку продукции в Китай, мы решили запустить новую линию по производству куриных лапок. Соответственно, нам нужны дополнительные рабочие руки, – рассказывает Анна Александровна. – Заработная плата у нас выше, чем в среднем в Асбесте и Рефтинском, поэтому в ближайшее время планируем закрыть все вакансии».

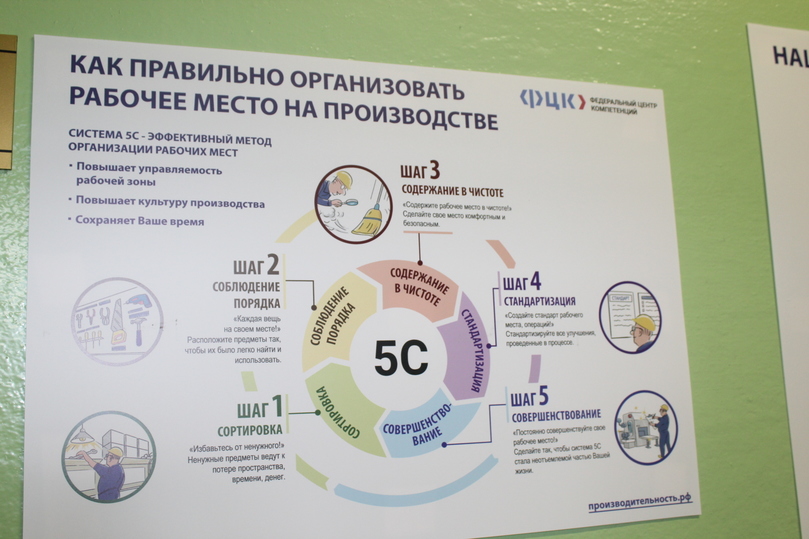

Национальный проект «Производительность труда и поддержка занятости» предполагает в том числе внедрение передовых практик ведущих компаний мира по снижению затрат в производстве за счет грамотного администрирования процесса, снижения времени простоя. Одна из составляющих проекта – внедрение системы бережливого производства, называемой «5С». Разработчиком данной системы считается японский автоконцерн «Тойота», а в России ее первым внедрила госкорпорация «Росатом».

В русскоязычном варианте «5С» расшифровывается как «сортируй», «соблюдай порядок», «содержи в чистоте», «стандартизируй», «совершенствуй». Александр Засыпкин провел для корреспондентов «МК-Урал» небольшую экскурсию, чтобы показать, как принципы «5С» реализуются на птицефабрике.

Гордость за рабочее место

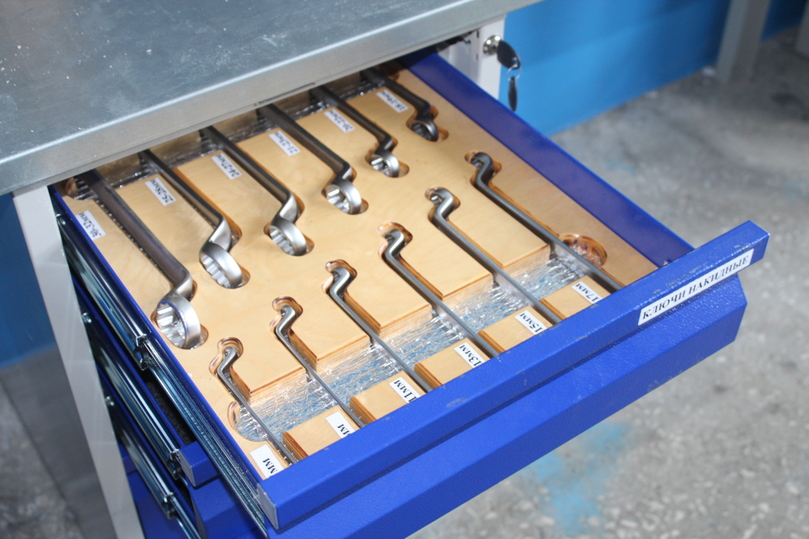

Как реализуется принцип «сортируй», лучше всего видно в помещениях аммиачной компрессорной и котельной. Все инструменты и материалы аккуратно разложены по шкафам и верстакам и подписаны.

«Когда мы начинали внедрять принципы «5С», мы поступали следующим образом: вытаскивали все вещи и инструменты в помещении в центр комнаты и говорили работникам, чтобы они отобрали то, что используют чаще всего, и положили на самое видное место, то, что используется редко – подальше, а то, что ненужно – выбросили, – рассказывает Александр Засыпкин. – К слову, такой подход будет полезен не только в работе, но и в быту».

Как и любое другое нововведение, принципы «5С» изначально были неоднозначно восприняты работниками компрессорной и котельной. Но в конечном итоге они смогли убедиться, что это не прихоть руководства или слепое заимствование зарубежных практик, а вещь, которая значительно упрощает рабочий процесс.

«Работать стало намного удобнее, – делится впечатлениями работник компрессорной Виталий. – Все лежит на своих местах, не тратится время на поиск нужного инструмента».

Поняв на собственном опыте пользу сортировки, работники самостоятельно смастерили верстак.

«Когда рабочее место выглядит аккуратно, у людей появляется гордость за то, что они делают», – говорит Александр Засыпкин.

Максимальная автоматизация – залог чистоты

Принцип «Содержи в чистоте», что вполне логично, является главным при работе в инкубационном цехе. Все посетители, перед тем как войти внутрь, должны принять душ и облачиться в стерильные костюмы. Инфекция, попавшая сюда, может привести к многомиллионным убыткам.

С работой цеха корреспондентов познакомила начальник Светлана Скопина, работающая на предприятии с 1982 года. Работа цеха максимально автоматизирована. И это также способствует обеспечению стерильности. Человек прикасается к яйцам, только когда забирает их у несушек. Это происходит еще в родительском цехе. В цехе инкубации же с яйцами взаимодействуют только машины. Сначала их расфасовывают, укладывая острым концом вверх. Это необходимо для того, чтобы потом другая машина поставила цыплятам первые прививки. Раньше прививки ставили после появления на свет, но такая процедура является для будущих бройлеров стрессовой. Теперь же птенцы получают необходимую защиту еще до рождения.

После расфасовки яйца попадают непосредственно в инкубаторы. На территории цеха сохранились отечественные инкубаторные шкафы, выпущенные еще в прошлом веке. Они в исправном состоянии, но используются в основном инкубаторы американской компании Chick master и новые шкафы производства Petersime мощностью 44 миллиона яиц в год. В шкафах не просто поддерживается температура и влажность как в насесте. Машина полностью имитирует поведение несушки, время от времени меняя положение яйца.

Сведены к минимуму и контакты человека с вылупившимися цыплятами. Работники «Рефтинской» доработали линию, установив элементы, которые помогают птенцам избавиться от скорлупок.

Время – деньги

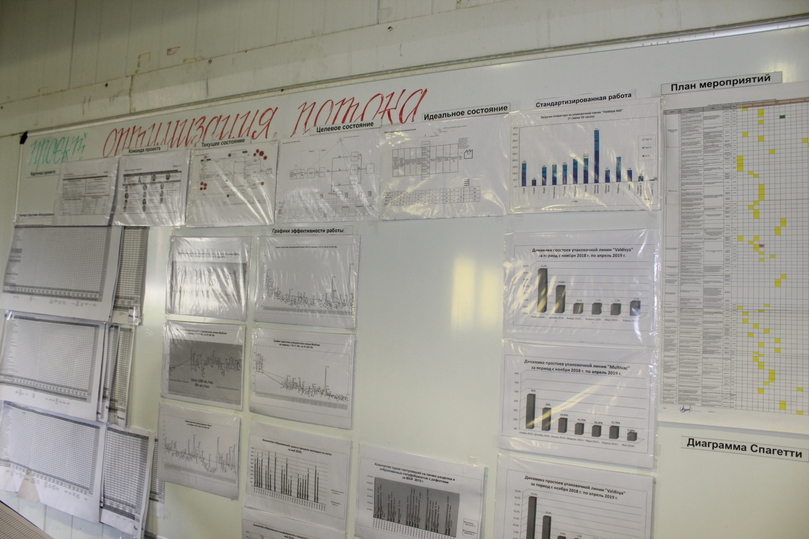

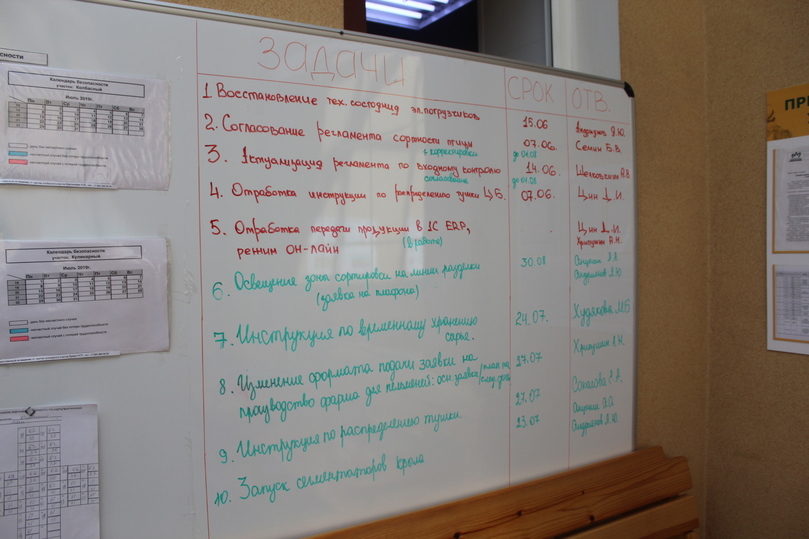

Наиболее активно работа по повышению производительности труда ведется в цехе переработки. Специалист по развитию производственной системы Татьяна Федюшина прошла обучение в рамках национального проекта и получила сертификат внутреннего тренера. Теперь она обучает основам бережливого производства коллег.

Пилотным участком стал цех полуфабрикатов.

«В первую очередь мы завели лист производственного анализа, где фиксировали время запуска и остановки линии и причины простоя, – рассказывает Татьяна Федюшина. – После этого лист анализировался и составлялся перечень мероприятий для минимизации простоя».

В некоторых случаях, чтобы уменьшить время простоя, необходимо было поменять местами рабочие зоны. Это касается станции сброса.

«Раньше она располагалась до станции ручного навешивания, – поясняет Татьяна Федюшина. – Если тушку навешивали неправильно, она забивала разделочную машину, в итоге линия вставала на то время, что необходимо, чтобы очистить машину, а тушка уходила в брак. Теперь если тушка навешана неправильно, срабатывает станция сброса и простоя не происходит».

В других случаях пришлось пересмотреть функциональные обязанности сотрудников. Так сделали на упаковочных линиях.

«Когда мы проанализировали работу, выяснилось, что узким местом является работа оператора, который укладывает упакованную продукцию в коробку, потому что помимо своих обязанностей он занимался оформлением первичной документации и формированием коробок. Все это время рабочим, которые занимаются выкладкой, приходилось ждать. Поэтому мы перераспределили работу операторов, чтобы каждый обслуживал сразу три линии, но выполнял только одну операцию».

Благодаря принятым мерам время простоя упаковочных линий сократилась со 147 до 17 минут. В целом же производительность труда на участках цеха выросла до 30%.

Земельный вопрос

Оптимизация рабочего процесса, безусловно, позволяет значительно улучшить финансовые показатели предприятия. Вместе с тем, для того чтобы вывести «Рефтинскую» на качественно новый уровень, нужны новые ресурсы. Прежде всего, Александр Засыпкин говорит о необходимости разделения производственных участков.

«Как и на других птицефабриках, работающих с советских времен, у нас на одной территории расположены инкубатор, цех бройлеров, цех реммолодняка, родительский цех и цех переработки, – объясняет генеральный директор. – На современных же предприятиях все эти подразделения располагаются на отдалении друг от друга, что минимизирует риски, связанные с инфекционными заболеваниями. Мы пытаемся доказать необходимость выноса некоторых цехов за пределы птицефабрики и даже в другой муниципалитет. Надеюсь, что правительство Свердловской области как наш единственный акционер пойдет в этом вопросе нам навстречу».

Еще одно преимущество, которым обладают некоторые конкуренты «Рефтинской», – наличие собственного производства комбикормов. В условиях рекордного роста цен на зерно расходы на комбикорма увеличиваются непропорционально с прибылью от реализации продукции.

«Свердловская область владеет сразу двумя комбикормовыми заводами, – говорит Александр Засыпкин. – Безусловно, правительство заинтересовано в том, чтобы данные предприятия демонстрировали прибыль, но в то же время получается, что одно государственное предприятие растет за счет другого. Я регулярно объясняю коллегам из министерства АПК и МУГИСО, что необходимо найти способ для соблюдения баланса интересов. Только так мы сможем вернуть утраченные позиции на рынке. Со своей стороны мы продолжим работать над тем, чтобы обеспечить наш регион качественной продукцией».